На автомобиле установлены тормозные механизмы барабанного типа с "плавающими" колодками и устройством для автоматического поддержания постоянного зазора между барабанами и колодками. Оборудован автомобиль двумя самостоятельными тормозными механизмами: гидравлическим от ножной педали и стояночным — от ручной рукоятки. Гидравлический привод действует на все колеса, стояночный — только на задние. Техническая характеристика

Передние тормоза

Тип | Барабанные с приводом от педали с отдельным цилиндром на каждую колодку |

Диаметр барабанов, мм | 200 |

Зазор между накладками колодок и барабаном, мм | 0,5-0,7 |

Диаметр колесного цилиндра, мм: | |

Верхнего | 22 |

Нижнего | 19 |

Минимальная толщина фрикционных накладок (при износе), мм | 1 |

Диаметр главного тормозного цилиндра, мм | 19 |

Задние тормоза

Тип | Барабанные с приводом от педали с отдельным цилиндром на каждую колодку |

Диаметр барабанов, мм | 200 |

Зазор между накладками колодок и барабаном, мм | 0,5-0,7 |

Диаметр колесного цилиндра, мм | 9 |

Минимальная толщина фрикционных накладок (при износе), мм | 1 |

Диаметр главного цилиндра тормозов, мм | 19 |

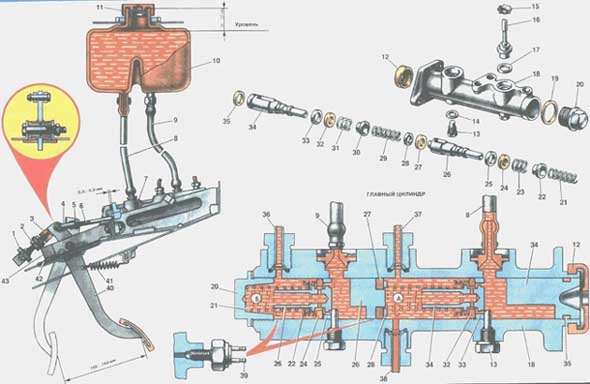

Гидравлический привод — раздельный на передние и задние колеса от одного главного тормозного цилиндра. Питание цилиндра происходит от одного бачка с двумя полостями внутри (рис. 21).

В главном тормозном цилиндре имеются две независимые полости с двумя поршнями (А — передних тормозов, Б — задних тормозов).

Подвесная педаль крепится к кронштейну на оси с пластмассовыми и распорной втулками.

Кронштейн педали крепится в багажнике двумя болтами. На кронштейн педали также крепится выключатель сигнала торможения. Педаль соединена с цилиндром через регулируемый толкатель осью и удерживается в исходном положении усилием оттяжной пружины. Главный тормозной цилиндр крепится двумя болтами к кронштейну, приваренному в багажнике.

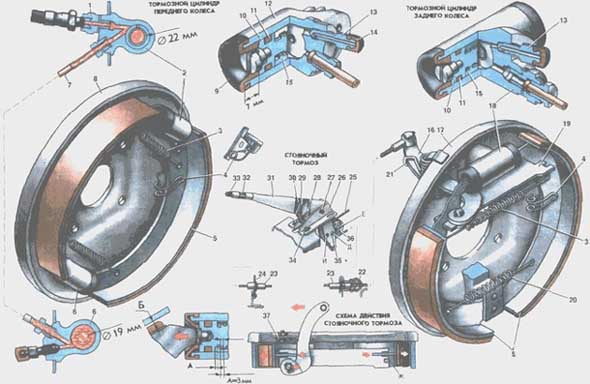

Тормозные механизмы передних колес (рис. 22) смонтированы на стальных штампованных щитах, которые крепятся к поворотному кулаку тремя болтами. Каждый тормоз имеет по два рабочих колесных цилиндра с внутренним диаметром 22 мм (верхний) и 19 мм (нижний), каждый из которых действует на одну из двух колодок. Тормозные барабаны выполнены из ковкого чугуна и изготовлены совместно со ступицей подшипников колес. Накладки колодок приклеены к колодкам специальным клеем с последующей термической обработкой. Колодки стянуты двумя пружинами. К щитам приварены опорные стойки, к которым колодки прижимаются специальными пружинами.

Колесный тормозной цилиндр, конструкция которого одинакова для всех колес, состоит из упорного кольца, запрессованного в цилиндр с усилием не менее 35 кгс. Прорезь кольца устанавливается параллельно щиту тормоза. Кольцо имеет внутри прямоугольную резьбу, в которую ввертывается поршень с уплотнительной манжетой. Защитный чехол предохраняет цилиндр от пыли и грязи.

Тормозные механизмы задних колес смонтированы на стальных штампованных щитах и крепятся к рычагам задней подвески совместно с корпусом подшипников четырьмя болтами. Каждый тормоз имеет по одному рабочему цилиндру с внутренним диаметром 19 мм, действующему на обе колодки. Тормозные барабаны крепятся к ступице шестью болтами. Тормозные колодки крепятся и стягиваются пружинами таким же способом, как и на среднем тормозе.

На заднем тормозе между колодками установлена распорная планка, шарнирно соединенная с рычагом привода стояночного тормоза.

Привод стояночного тормоза состоит из рычага, в котором установлены защелка, стержень кнопка, пружина и ролик. Рычаг качается на оси Е кронштейне, который крепится на туннеле ПОЛЕ кузова четырьмя болтами. Привод к колодкам задних колес осуществляется рычагом через ролик, трос, разжимной рычаг и распорную планку.

Кронштейн рычага имеет овальные отверстия служащие для передвижения кронштейна при регулировке тормоза. В обойме рычага имеется дополнительное отверстие для перестановки ролик; при регулировке (натяжении троса). На распорной планке предусмотрена дополнительная прорезь i меньшим углублением. При износе фрикционных накладок на 50-60% их толщины рекомендуете распорные планки переставлять на больший раз мер, т. е. прорезь распорной планки с меньшим углублением.

Определение технического состояния тормозной системы. Относительно быстрому износу в механизмах тормозов подвергаются фрикцонные накладки тормозных колодок. Срок служб накладок в большей степени зависит от мастерства вождения автомобиля и условий эксплуатации. В среднем срок службы колодок составляет 30-5 тыс. км.

Рис. 21. Гидравлический привод тормозов: 1 — выключатель стоп-сигнала; 2 — контргайка; 3 — наконечник; 4 — вилка толкателя; 5 — контргайка; 6 — толкатель; 7 — главный тормозной цилиндр в сборе; 8, 9 — шланги подачи жидкости к передней и задней полостям цилиндра; 10 — бачок; м — пробка; 12 — колпак; 13, 14 — установочный болт с уплотнительной шайбой; 15 — стопорная шайба; 16 — штуцер; 17, 19 — прокладка; 18 — корпус; 20 — пробка; 21, 23, 29, 31 — пружина; 22, 30 — чашка; 24. 27, 32, 35 — уплотнительные манжеты; 25. 33 — распорное кольцо; 26 — поршень задних тормозов; 28 — упорная шайба; 34 — поршень передних тормозов; 36 — трубопровод к задним тормозам; 37, 38 — трубопровод к передним тормоза 39 — включатель аварийной сигнализации тормозе горение красной контрольной лампочки при нажатии на педаль свидетельствует о неисправности в гидросистеме; 40 — педаль; 41 — пружина ОТТЯЖНЕ 42 — уплотнитель; 43 — кронштейн педалей.

Рабочая поверхность тормозных барабанов изнашивается значительно меньше, чем рабочая поверхность накладок. Накладки могут быть несколько раз заменены, прежде чем износ барабана достигнет величины, существенно влияющей на работоспособность тормоза. Как правило, растачивают или заменяют барабаны только при капитальном ремонте автомобиля.

Износ рабочих поверхностей колесных цилиндров и главного тормозного цилиндра незначителен и не оказывает существенного влияния на работоспособность тормозов. Это объясняется тем, что уплотнение зазора между поршнем и цилиндром в этих механизмах обеспечивается прилеганием резиновых манжет к поверхности цилиндра. Манжеты устанавливаются в цилиндры со значительным натягом, поэтому износ трущейся пары деталей компенсируется упругостью манжеты.

Если в процессе эксплуатации не допускают попадания грязи в систему гидравлического привода тормозов и пользуются только рекомендуемой жидкостью, система гидравлического привода работает вполне надежно и не требует какого-либо ремонта.

Снятие колодок тормоза необходимо начинать в следующей последовательности.

При помощи специальных клещей или заостренного стального стержня диаметром 4 мм снять обе стяжные пружины колодок, затем, приподнимая конец прижимной пружины, вынуть тормозную колодку.

При снятии колодок заднего тормоза следует выполнить дополнительные операции: расшплин-товать и снять разжимной рычаг и распорную планку.

Очистить снятые тормозные колодки от пыли и грязи. Изношенные фрикционные накладки заменить новыми.

Установку колодок на щит тормоза производят в обратной последовательности.

Замена фрикционных накладок колодок тормоза. При отсутствии новых колодок с накладками можно на старые колодки приклепать или приклеить новые накладки.

Перед приклепыванием новых накладок необходимо с колодок удалить старые накладки путем нагрева колодок до температуры 300-350 °С или срубить их зубилом и зачистить напильником. На приклеиваемой поверхности колодки просверлить восемь отверстий диаметром 4 мм, равномерно распределив их по всей площади. На накладках отверстия нужно просверлить, пользуясь колодкой как кондуктором. После сверления отверстия цекуют со стороны наружной поверхности. Вместо латунных можно применить алюминиевые или медные заклепки такой же формы, но со сплошным стержнем.

Наклеенные накладки могут надежно эксплуатироваться до износа 80-90% их первоначальной толщины. Однако сам процесс приклеивания выполним только при наличии специального оборудования. Для приклеивания накладок применяют клей ВС10-Т.

Перед приклеиванием накладки поверхность колодки зачищают на специальном станке с крупнозернистым абразивным кругом, чтобы получить обезжиренную шероховатую поверхность, свободную от окалины. Затем -склеиваемые поверхности колодки и накладки трижды промазывают клеем, давая каждый раз просохнуть до отлила. Накладки предварительно обезжиривают, протирая растворителем. Далее на колодки наклеивают накладки и сильно прижимают их при помощи специального приспособления, состоящего из ленточного хомута и разжимного винта. В таком виде колодки укладывают в печь, где выдерживают при температуре 180-200°С в течение часа.

Приклеенные накладки выдерживают в 2-3 раза большее усилие на срез, чем приклепанные.

Техническое обслуживание тормозов. При ТО-2 (через каждые 20 000 км пробега) снять тормозные барабаны, очистить от пыли и грязи тормоза, проверить состояние фрикционных накладок, при необходимости заменить тормозные колодки. Проверить свободный ход педали тормоза. Регулируется толкателем 6, которым устанавливается зазор 0,3-0,9 мм (см. рис. 21).

При ТО через каждые 60 000 км пробега разобрать все цилиндры тормозов, промыть и проверить их состояние, изношенные и поврежденные детали заменить, продуть всю тормозную систему и сменить жидкость.

Рис. 22. Передний, задний и стояночный тормоза: 1 — штуцер гибкого шланга; 2 — верхний колесный цилиндр; 3 — пружина стяжная; 4 — пружина колодок; 5 — колодка тормоза; 6 — нижний колесный цилиндр; 7 — трубопровод соединительный; 8 — щит переднего тормоза; 9 — чехол; 10 — поршень; 11 — манжета; 12 — корпус цилиндра; 13 — клапан; 14 — колпачок; 15 — пружинное кольцо; 16 — разжимной рычаг; 17 — щит заднего тормоза; 18 — рабочий цилиндр заднего тормоза в сборе; 19 — распорная планка; 20 — пружина стяжная нижняя; 21 — возвратная пружина; 22 — чехол защитный; 23 — оболочка троса; 24 — скоба крепления оболочки; 25 — трос; 26 — кронштейн; 27 — ось рычага; 28 — сектор; 29 — собачка; 30 — стержень; 31 — рычаг; 32 — пружина; 33 — кнопка; 34 — болт; 35 — ось ролика; 36 — ролик; 37 — уплотнитель; А — свободное перемещение поршня в резьбе разрезного пружинного кольца — 2 мм; Б — величина колодок при торможении; В — перемещение кольца (при резком торможении) для восстановления зазора А; Г — ход поршня; Д, И — дополнительные отверстия на кронштейне 26 и дополнительное отверстие Е на ролике 36 используются для натяжения троса (при перестановке оси 35 в соответствующее отверстие); Ж — перестановка распорной планки 19 на меньшую прорезь перестанавливается при использовании всех регулировок Е, Д, И и перемещении кронштейна 26 на овальных отверстиях болта 34.