Цилиндры. После снятия с двигателя и промывки проверяются визуально на отсутствие облома ребер, рисок, задиров зеркала цилиндров. При необходимости риски и задиры зачистить мелкой наждачной шкуркой, затертой мелом и покрытой маслом.

После зачистки тщательно промыть, чтобы не оставалось следов абразива. Мелкие риски, не мешающие дальнейшей работе, выводить не следует.

При наличии уступа в верхней части зеркала цилиндра (на границе работы верхнего компрессионного кольца) необходимо снять уступ серповидным шабером или специальным абразивным инструментом. Эту работу выполняют аккуратно, с тем, чтобы не снять металл ниже уступа.

Пригодность цилиндра для дальнейшей работы по своим геометрическим размерам определяют, замеряя внутренний диаметр индикаторным нутромером.

Изношенность цилиндра характеризуется величиной износа первого пояса (средняя величина от замера в четырех направлениях). В его поясе износ обычно наибольший, кроме того, от размера в этом поясе зависит зазор в стыке первого компрессионного кольца.

Для распределения зазора между юбкой поршня и цилиндром принимается средний диаметр от замера в четырех направлениях четвертому и пятому поясам.

При увеличении диаметров цилиндров более 76 мм при замере по первому поясу цилиндры подлежат ремонту.

Цилиндры двигателя необходимо обрабатывать до диаметра 76+°•°2.o,o1 мм и сортировать на три группы:

1)76,19-76,20;

2)76,20-76,21;

3)76,21-76,22 мм.

Обработанное зеркало цилиндра должно удовлетворять следующим требованиям:

овальность и конусность цилиндра допускается до 0,015 мм; чистота обработки С 96; биение посадочных торцов относительно диаметра 76,20+0,02 –0,01 мм не более 0,03 мм на крайних точках; несоосность поверхностей диаметра 76,20 +0,02 –0,01 и 86 –0,015 –0,023 мм не более 0,04 мм.

После обработки поверхность зеркала цилиндра следует тщательно промыть.

При необходимости замены цилиндров в запасные части поставляются цилиндры номинальных размеров, сортированные на три группы. Обозначение группы наносится краской (красной, желтой, зеленой) на верхних ребрах.

Поршни. При визуальном осмотре поршней особенно тщательно надо осмотреть их на отсутствие трещин. При наличии трещин — поршень заменить.

Глубокие натиры и следы задиров или прихватов — зачистить.

Для замены поршней в качестве запасных частей выпускаются поршни нормального и одного ремонтного размеров с подобранными поршневыми пальцами и стопорными кольцами. Поршни ремонтных размеров увеличены по наружному диаметру на 0,20 мм против номинальных.

Поршневые кольца являются ответственными деталями двигателя. Их техническое состояние в большей мере определяет общее техническое состояние двигателя и его эксплуатационные показатели.

Следует учитывать, что при работе двигателя с сильно изношенными кольцами резко повышается износ деталей двигателя, так как при этом ухудшаются условия смазки цилиндров и поршней из-за пропусков газа в картер; разжижается и окисляется масло в картере.

Перед проверкой поршневые кольца тщательно очистить от нагара и липких отложений, а затем промыть. Основная проверка заключается в определении теплового зазора в замке поршневого кольца, вставленного в цилиндр. Поршневое кольцо при этом вставляют в цилиндр, проталкивая его донышком поршня на глубину 8-10 мм. Зазор в стыке кольца не должен превышать 1,5 мм.

Проверяется также приработка поршневого кольца по цилиндру. При наличии следа прорывов газов поршневое кольцо подлежит замене.

Поршневые кольца поставляются в запасные части нормального и одного ремонтного размеров комплектами на один двигатель.

Кольца ремонтного размера отличаются от колец номинального размера наружным диаметром, увеличенным на 0,20 мм, и устанавливаются только на ремонтные поршни при расшлифовке цилиндров на соответствующий размер.

Перед установкой очистить поршневые кольца от консервации и тщательно промыть, затем подобрать их для каждого цилиндра.

Установку колец начинают с нижнего маслосъемного кольца; в нижнюю канавку устанавливаются два диска радиального и осевого расширителя.

Затем устанавливают нижнее компрессионное кольцо и верхнее. При установке нижнего компрессионного кольца прямоугольная фаска, выполненная на наружной поверхности, должна быть обращена вниз.

Смазать поршни и поршневые кольца маслом и еще раз проверить легкость перемещения колец в канавках.

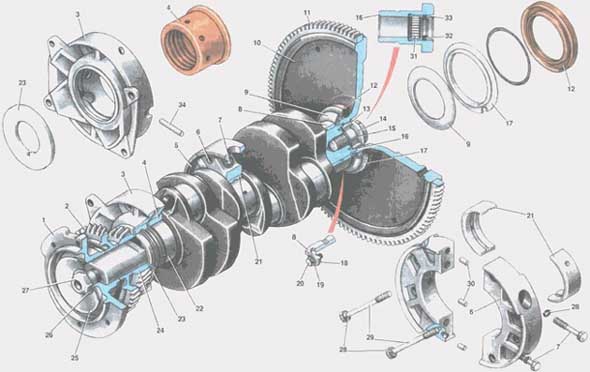

Рис. 6. Коленчатый вал и его опоры: 1 — корпус центрифуги; 2 — ведущая шестерня балансирного механизма; 3 — опора передняя; 4 — вкладыш передний; 5, 6 — опоры нижняя и верхняя; 7 — болт стяжной; 8 — вкладыш задний; 9, 17 — маслоотражатель; 10 — маховик; 11 — зубчатый венец; 12 — манжета; 13 — штифт установочный; 14 — шайба; 15 — обойма; 16 — болт маховика; 18, 19 — стопор; 20, 29 — болт; 21 — вкладыш средней опоры; 22 — вал коленчатый; 23 — маслоотражатель передний; 24 — шестерня распредвала ведущая; 25 — маслоотражатель корпуса; 26 шайба отгибная; 27 — болт корпуса; 28 — шайба; 30 — штифт; 31 — подшипник; 32 — уплотнитель; 33 — стопор.

Поршневые пальцы редко заменяются без замены поршней, так как их износ, как правило, очень мал. Поэтому в запасные части поставляются поршни в комплекте с поршневыми пальцами, подобранные по цветовой маркировке, нанесенной на бобышке поршня и внутренней поверхности пальца (в комплект входят также стопорные кольца). Маркировка обозначает одну из четырех размерных групп, отличающихся друг от друга на 0,0025 мм.

Запрещается устанавливать поршневой палец в новый поршень другой размерной группы, так как это приводит к деформации поршня и возможен его задир.

Новый поршневой палец подбирается по втулке верхней головки шатуна по цветовой маркировке четырех размерных групп. На шатуне маркировка наносится краской у верхней головки.

Сопряжение новых поршневых пальцев с втулками шатунов проверяется проталкиванием тщательно протертого поршневого пальца в насухо протертую втулку верхней головки шатуна с небольшим усилием. Ощутимого люфта при этом не должно быть. Для достижения такого сопряжения допускается устанавливать детали смежных размерных групп.

Шатуны проверяются визуальным осмотром на отсутствие забоин, трещин, вмятин; состояние поверхностей и размеры подшипников нижней и верхней головок шатуна, параллельность осей нижней и верхней головок.

При отсутствии существенных механических повреждений мелкие забоины и вмятины могут быть аккуратно зачищены, и шатун будет годен для дальнейшей работы. При наличии значительных механических повреждений или трещин шатун подлежит замене.

Болты шатуна не должны иметь даже незначительных следов вытягивания; по всей цилиндрической поверхности болта размер должен быть одинаковым.

Резьба шатунного болта не должна иметь вмятин и следов срыва. Постановка болта шатуна для дальнейшей работы даже с незначительными дефектами не допускается, так как это может привести к обрыву болта шатуна и вследствие этого - к тяжелой аварии. Подшипник верхней головки шатуна представляет собой бронзовую втулку из ленты толщиной 1 мм. Износостойкость ее, как правило, высокая, и потребность в замене даже при капитальном ремонте возникает редко. Однако, в аварийных случаях, при наличии прихватов или задиров, втулку выпрессовывают и заменяют новой. В запасные части поставляется свернутая из ленты заготовка, которая запрессовывается в верхнюю головку шатуна, а затем прошивается гладкой брошью в размер 21,300-21,330 мм.

Вкладыши коренных шатунных подшипников.

При решении вопроса о необходимости замены вкладышей подшипников следует иметь в виду, что диаметральный износ вкладышей и шеек коленчатого вала не всегда служит определяющим критерием. В процессе работы двигателя в антифрикционный слой вкладышей вкрапливается значительное количество твердых частиц продуктов износа деталей, абразивных частиц, засасывамых в цилиндры двигателя с воздухом, и т.д. Поэтому такие вкладыши, имея часто незначительный диаметральный износ, способны вызвать в дальнейшем ускоренный и усиленный износ шеек коленчатого вала. Следует также учитывать, что шатунные подшипники работают в более тяжких условиях, чем коренные. Интенсивность их износа несколько превышает интенсивность износа коренных подшипников. Таким образом, к решению вопроса о замене вкладышей необходим дифференцированный подход в отношении коренных подшипников. Во всех случаях удовлетворительного состояния поверхности вкладышей коренных подшипников критерием необходимости замены служит величина диаметрального зазора в подшипнике. При оценке состояния вкладышей осмотром следует иметь в виду, что поверхность антифрикционного слоя считается удовлетворительной , если на ней нет задиров, выкрашиваний антифрикционного сплава и вдавленных в сплав инородных материалов.

Коленчатый вал. Снятый с двигателя коленчатый вал (рис. 14) тщательно промыть, обратив внимание на очистку внутренних масляных полостей. Продуть их сжатым воздухом. Затем осмотреть состояние коренных и шатунных шеек коленчатого вала на отсутствие грубых рисок, надиров, следов прихвата или повышенного износа. Осмотреть также состояние штифтов, фиксирующих положение маховика — они не должны быть деформированы; проверить, нет ли трещин на торце коленчатого вала у основания штифтов. Проверить сохранность резьбы под болт маховика и болт крепления корпуса центробежного маслоочистителя.

При нормальном состоянии коленчатого вала по результатам осмотра его годность к дальнейшей эксплуатации определятся замером коренных и шатунных шеек.

Сальники коленчатого вала. После длительной эксплуатации двигателя сальники коленчатого вала требуют замены. В случае разборки двигателя с малым пробегом, не требующим снятия коленчатого вала, сальники необходимо тщательно осмотреть.

При наличии на рабочей кромке даже незначительных трещин или надрывов, следов отслоения от арматуры, затвердевания материала или деформации — сальники заменить.

При установке сальников на перешлифованную ступицу маховика или корпус центробежного маслоочистителя нужно укоротить пружину сальника на 1 мм.

После запрессовки сальника его рабочую кромку смазать смазкой № 158 или Литолом-24.

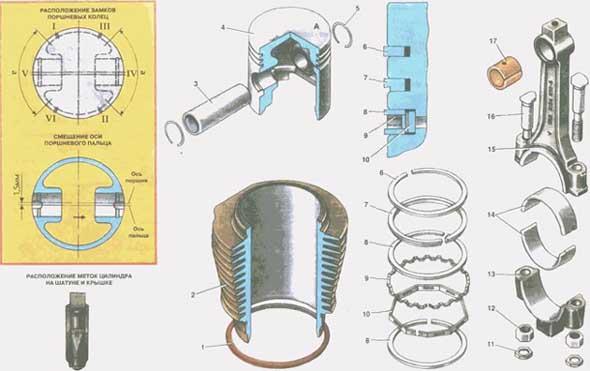

Рис. 7. Детали шатунно-кривошипного механизма: 1 — прокладка цилиндра; 2 — цилиндр; 3 — палец поршневой; 4 — поршень; 5 — кольцо стопорное; 6 — верхнее компрессионное кольцо; 7 — нижнее компрессионное кольцо; 8 — диск маслосъемного кольца; 9 — осевой расширитель; 10 — радиальный расширитель; 11 — гайка стопорная; 12 — гайка; 13 — крышка шатуна; 14 — вкладыш шатуна; 15 — шатун; 16 — болт шатуна; 17 — втулка шатуна.